Wikipédia:Sélection/Industrie

École des arts industriels et des mines École des arts industriels et des mines est la dénomination sous le Second Empire de l'école publique de formation d'ingénieurs civils à Lille, créée en 1854 pour répondre aux besoins de l'industrie du Nord de la France. Elle succède aux chaires municipales de physique expérimentale, de chimie appliquée aux arts industriels et de mécanique créées respectivement en 1817, 1822 et 1826. L'école assure initialement un enseignement professionnel de type Arts et métiers. Suite à des réformes des études en 1857 et 1860, la formation se transforme en enseignement supérieur industriel sur le modèle de l'École centrale des arts et manufactures ; les élèves-ingénieurs sont alors recrutés au niveau du baccalauréat et l'école délivre un diplôme d'ingénieur industriel. Les principaux domaines de formation des deux premières années d'études et de la troisième année optionnelle sont la construction des machines, la filature et le tissage, la chimie et la métallurgie, ainsi que l'exploitation des mines. Après la guerre franco-allemande de 1870 et la chute de l'Empire, une réforme des études conduit à l'établissement de l'Institut industriel du Nord dans les locaux de l'école, rue du Lombard à Lille, en 1872. Son héritière au XXIe siècle est l'École centrale de Lille. |

Ancienne aluminerie de Shawinigan L'ancienne aluminerie de Shawinigan est une ancienne usine d'électrométallurgie située à Shawinigan au Québec (Canada). Elle comprend 12 bâtiments industriels et administratifs construits entre 1900 et 1927, situés sur un plateau surplombant la rivière Saint-Maurice, à proximité du complexe hydroélectrique de Shawinigan. En 1899, la Shawinigan Water and Power Company convainc la Pittsburgh Reduction Company, qui devient plus tard l'Alcoa, de s'installer près de ses installations hydroélectriques. La construction de l'usine débute au cours du printemps 1900. Elle a probablement été construite sur le modèle de l'aluminerie de Niagara Falls, démolie en 1923. Une fonderie et une salle de cuves sont construites entre 1900 et 1901. Le premier lingot d'aluminium du Canada est coulé le . Un atelier de tréfilerie et de câblerie est ajouté la même année. La compagnie crée une filiale canadienne, la Northern Aluminium Company Limited, en 1902. En 1905 et 1906, l'usine est agrandie par l'ajout de trois salles de cuves, d'un laboratoire couplé à des bureaux, d'un espace d’expédition et d'un atelier de broyage du coke. On y introduit un modèle de cuves plus grandes et aux parois plus épaisses pour en améliorer la résistance à la chaleur. De nouveaux bâtiments sont ajoutés graduellement durant les années 1910 et 1920. En 1925, la Northern Aluminium Company change son nom pour celui d'Aluminium Company of Canada Limited, mieux connue sous l'acronyme d'Alcan. En 1927, des bureaux administratifs sont ajoutés au complexe. Au début des années 1930, l'usine se spécialise dans la fabrication de câbles en aluminium. La production du métal primaire est arrêtée en 1944. Quant aux activités de câblerie, après avoir connu des années fastes durant les années 1960, l'usine connaît un lent déclin pour s'arrêter définitivement en 1986. Une partie du complexe est vendue en 1989 à la papeterie voisine. Quelques bâtiments, dont une salle de cuves, sont démolis. En 2001, Alcan cède le reste des bâtiments à la Cité de l'énergie, un musée consacré au patrimoine industriel. Le complexe est désigné comme lieu historique national du Canada en 2002. Les bâtiments sont ensuite restaurés et ouvrent en 2003 sous le nom d'Espace Shawinigan, lieu qui sert à présenter des expositions muséales ainsi qu'à recevoir plusieurs évènements. En 2013, le complexe est classé immeuble patrimonial par le ministère de la Culture et des Communications. |

Réduction directe (sidérurgie) La réduction directe est, en sidérurgie, un ensemble de procédés d'obtention de fer à partir de minerai de fer, par réduction des oxydes de fer sans fusion du métal. Historiquement, la réduction directe concerne donc l'obtention d'une loupe au bas fourneau. Ce procédé a été abandonné, au début du XXe siècle, au profit du haut fourneau qui produit du fer en deux étapes (par réduction-fusion donnant une fonte, puis par affinage dans un convertisseur). Mais divers procédés ont été mis au point au cours du XXe siècle et, depuis les années 1970, l'obtention de minerai de fer préréduit a connu un développement industriel remarquable avec le développement, notamment, du procédé Midrex. Conçus pour remplacer le haut fourneau, ces procédés ne se sont avérés rentables que dans certains contextes économiques particuliers, ce qui limite encore cette filière à moins de 5 % de la production mondiale d'acier. Cependant, l’expression « réduction directe » désigne également un ensemble de réactions chimiques entre les oxydes et le coke dans un haut fourneau.

|

Haut fourneau Un haut fourneau est une installation industrielle destinée à simultanément désoxyder et fondre les métaux contenus dans un minerai, par la combustion d'un combustible solide riche en carbone. En général, le haut fourneau transforme du minerai de fer en fonte liquide, en brûlant du coke qui sert à la fois de combustible et d'agent réducteur. Bien que la fonte produite soit un matériau à part entière, cet alliage est généralement destiné à être affiné dans des aciéries. Le haut fourneau produit de la fonte en fusion, par opposition au bas fourneau, qui produit une loupe de fer solide. Il en est pourtant une évolution directe, mais il ne s'est généralisé que lorsqu'on a su valoriser la fonte produite. Ainsi, la Chine développe dès le Ier siècle l'usage du haut fourneau en même temps que la fonderie. L'Occident ne l'adopte qu'après le XIIe siècle, avec la mise au point des méthodes d'affinage de la fonte en acier naturel. C'est là qu'il évolue vers sa forme actuelle, la généralisation du coke et du préchauffage de l'air de combustion contribuant à la première révolution industrielle. Devenu un outil géant, sans que son principe fondamental ne change, le haut fourneau est maintenant un ensemble d'installations associées à un four. Malgré l'ancienneté du principe, l'ensemble reste un outil extrêmement complexe et difficile à maîtriser. Son rendement thermique et chimique exceptionnel lui a permis de survivre, jusqu'au début du XXIe siècle, aux bouleversements techniques qui ont jalonné l'histoire de la production de l'acier. Qu'il soit « cathédrale de feu » ou « estomac », le haut fourneau est aussi un symbole qui résume souvent un complexe sidérurgique. Il n'en est pourtant qu'un maillon : situé au cœur du processus de fabrication de l'acier, il doit être associé à une cokerie, une usine d'agglomération et une aciérie, usines au moins aussi complexes et coûteuses. Mais la disparition de ces usines, régulièrement annoncée au vu des progrès de l'aciérie électrique et de la réduction directe, n'est pourtant toujours pas envisagée. |

Procédé Manhès-David Le procédé Manhès-David est un procédé d'affinage des mattes de cuivre inventé en 1880 par l'industriel français Pierre Manhès et son ingénieur Paul David. Inspiré du procédé Bessemer, il consiste en l'utilisation d'un convertisseur pour oxyder avec de l'air les éléments chimiques indésirables (essentiellement le fer et le soufre) contenus dans la matte afin de la transformer en cuivre. La quantité des éléments à oxyder, ainsi que la faible chaleur produite par les réactions chimiques, ont imposé des modifications du convertisseur. Manhès et David lui donnent la forme d'un cylindre, avec des tuyères alignées d'un bout à l'autre. Quelques années plus tard, les Américains William H. Peirce et Elias A. C. Smith le maçonnent avec un revêtement réfractaire basique, beaucoup plus durable que celui utilisé par les inventeurs français. Si cette amélioration ne modifie pas les principes du procédé, elle facilite son utilisation à grande échelle, accélérant le basculement de la production de cuivre du Royaume-Uni vers les États-Unis. Au début du XXIe siècle, le convertisseur Peirce-Smith assure l'affinage de 90 % des mattes cuivreuses et intervient dans 60 % du nickel extrait. Ce convertisseur, comme l'addition d'oxygène pur, l'automatisation de la conduite, le traitement des fumées et la taille croissante des outils ont assuré la pérennité du procédé Manhès-David, même si les outils modernes n'ont plus guère de rapport avec leurs ancêtres. |

Histoire du programme nucléaire civil de la France L'histoire du programme nucléaire civil de la France relate le cheminement qui a conduit la France à devenir aujourd'hui le deuxième des pays producteurs d'électricité nucléaire dans le monde, tant par le nombre de réacteurs en activité que par la puissance installée et la quantité d'énergie électrique produite. Depuis les années 1990, les trois quarts de l’électricité française sont d’origine nucléaire ; en 2017 cette dépendance est de 71,5 %. Au début du XXe siècle, le pays participe pleinement à l'aventure scientifique de la découverte de la radioactivité et de ses premières applications. Dans les années 1930, la découverte de la radioactivité artificielle et des mécanismes de la fission nucléaire par des scientifiques français place le pays en tête dans le domaine mais la Seconde Guerre mondiale met un terme aux ambitions nationales. Pendant l'occupation allemande de la France, les recherches se déplacent au Royaume-Uni puis aux États-Unis, où sont construits les premiers réacteurs et armes nucléaires. Au sortir de la Seconde Guerre mondiale, la France lance un vaste programme nucléaire avec la création du Commissariat à l’Énergie atomique (CEA) mais, faute de moyens, il lui faudra du temps pour rattraper son retard. C'est pendant les années 1950 que tout s’accélère car le pays lance un programme nucléaire militaire qui l’amène à développer sa force de dissuasion durant la décennie suivante. En parallèle, débute la construction des premières centrales nucléaires de la République, devant produire plutonium et électricité. Dans les années 1970, confortée par les chocs pétroliers, la France fait le choix du « tout nucléaire » pour sa production électrique. Durant le quart de siècle suivant, un parc de 58 réacteurs nucléaires électrogènes standardisés va être construit dans le pays. Si la technologie nationale est abandonnée, les industriels français ont tôt fait d’intégrer la technologie américaine retenue et de l'exporter à leur tour, en Afrique du Sud, en Corée du Sud puis en Chine. Simultanément, la France développe une expertise dans la maîtrise du cycle du combustible nucléaire et construit la plus grande usine civile de retraitement du monde à La Hague ainsi que des surgénérateurs expérimentaux. À partir des années 1980, bien que le mouvement antinucléaire ait un impact bien plus limité en France que dans d'autres pays européens, la gestion des déchets devient un sujet central dans le discours public français. Couplés à la fin de la phase d’équipement puis à la libéralisation du marché de l'électricité, ces changements modifient l'industrie nucléaire française dont le géant Areva devient le symbole. Depuis 2015, il est prévu de réduire la part d’électricité produite par le nucléaire civil en France pour faire une place aux énergies renouvelables. En parallèle, le démantèlement des réacteurs qui seront mis à l’arrêt présente de nouveaux défis, la construction de réacteurs français de nouvelle génération se poursuit sur le territoire national comme à l’étranger, ainsi que les recherches dans des solutions d'avenir. |

Manufactures royales en France Les manufactures royales en France désignent un ensemble de lieux de fabrication développés dans le royaume de France aux XVIIe et XVIIIe siècles en bénéficiant d'un appui de la monarchie sous forme d'aides financières, d'aide au transfert de technologies, de commandes publiques, et de mesures protectionnistes comme l'octroi de monopoles temporaires. Elles sont généralement associées aux politiques de Jean-Baptiste Colbert, l'un des principaux ministres de Louis XIV entre 1661 et 1683, bien qu'en réalité, la première date du règne d'Henri IV, qui crée la manufacture des Gobelins en 1601 alors qu'il est confronté au défi de relancer l'économie du royaume après les guerres de religion. Mais ce type de projet reste marginal dans la première moitié du XVIIe siècle, et c'est bien Colbert qui, soixante ans plus tard, construit une véritable politique industrielle d'État, contribuant à créer plusieurs manufactures dans le textile, la sidérurgie, la céramique, le tabac et la verrerie, dont la plus célèbre est la manufacture des glaces de miroirs qui équipe la galerie des Glaces du château de Versailles de 1678 à 1684. Au XVIIIe siècle, la croissance du nombre de manufactures se poursuit dans un climat favorable à la diffusion des connaissances, marqué par la publication de la première « Encyclopédie » par Denis Diderot et Jean Le Rond d'Alembert, et des « Descriptions des arts et métiers » par l'Académie royale des sciences (fondée par Colbert). Si l'héritage historique des politiques industrielles de Colbert et de ses successeurs est majeur, avec plusieurs grandes entreprises françaises issues d'anciennes manufactures royales (comme Saint-Gobain, Balsan ou Baccarat), leur impact à long terme sur le développement économique de la France est controversé. Certains économistes et historiens considèrent cet interventionnisme comme inefficace, voire néfaste, par rapport au libéralisme économique en place à la même époque en Grande-Bretagne, où commence la révolution industrielle à la fin du XVIIIe siècle. D'autres font l'éloge de ces mesures protectionnistes et appellent à s'en inspirer, dans un contexte de forte désindustrialisation de la France depuis la fin du XXe siècle. |

Histoire de l'horlogerie à Besançon L'histoire de l'horlogerie à Besançon commence significativement à partir de la fin du XVIIIe siècle, lorsque des horlogers suisses installèrent dans la capitale comtoise les premiers ateliers. Puis petit à petit des Bisontins prennent part à cette fièvre horlogère, et firent définitivement de Besançon la Capitale française de l'horlogerie lors de l'Exposition internationale de 1860, qui s'est tenue place Labourey. La ville produit jusqu'à 90 % des montres française en 1880, et malgré une crise dans les années 1890 et 1900, le secteur horloger se relève et poursuit sa croissance. La cité garde un rôle prépondérant dans l'horlogerie jusqu'à la crise des années 1930 et se reprend avant la Seconde Guerre mondiale, mais le secteur a diminué sa part d'activité de manière non négligeable après la fin de ce conflit. Puis les années 1970 vont mettre fin à cette épopée mythique, les grandes entreprises étant en crise suite au choc pétrolier ; Besançon va alors se reconvertir dans le secteur des nano et microtechnologies. Aujourd'hui, ce pari est réussi puisque la capitale comtoise a désormais une renommée mondiale dans ce domaine, notamment grâce à son salon Micronora ainsi qu'à son technopole microtechnique et scientifique et ses nombreuses entreprises en pointe... |

Gaz naturel liquéfié Le gaz naturel liquéfié (abrégé en GNL, ou LNG de l'anglais liquefied natural gas) est du gaz naturel de qualité commerciale condensé à l’état liquide. Il se compose essentiellement de méthane mais comprend aussi jusqu'à 10 % d'éthane et de petites quantités d'autres gaz (propane et butane notamment). Le méthane devient liquide à une température de −161 °C à pression atmosphérique, il prend la forme d'un liquide clair, transparent, inodore, non corrosif et non toxique. Sous cette forme, le gaz a une masse volumique de 422,62 kg·m−3, occupant 600 fois moins de son volume que sous sa forme usuelle dans les CNTP, 60 % de moins que compressé à 200 bars. En tant que carburant, son PCI est de 22,4 MJ/l, soit 60 % de celui du gazole. Industriellement, le GNL est produit en grande quantité dans des usines cryogéniques. Il est principalement utilisé comme moyen de transporter le gaz naturel de pays producteurs vers des pays consommateurs par voie maritime. Environ 12 % du gaz naturel produit dans le monde en 2019 est acheminé selon cette méthode. Il peut aussi être vendu comme énergie finale, c'est-à-dire directement à des utilisateurs, comme carburant pour navires ou pour véhicules terrestres, et comme solution d'approvisionnement en gaz naturel pour des sites non-reliés au réseau. Son rôle dans l'approvisionnement énergétique mondial est en croissance. Le GNL ne doit pas être confondu avec le gaz de pétrole liquéfié, constitué principalement de propane et de butane, hydrocarbures saturés à 3 et 4 atomes de carbone respectivement (contre un seul pour le méthane) ; ni avec les liquides de gaz naturel, aussi appelés condensats, qui sont une essence naturelle obtenue par condensation des hydrocarbures allant du pentane (5 carbones) à l'octane (8 carbones) à la sortie des puits de gaz naturel. |

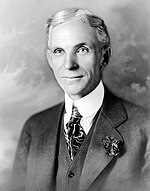

Henry FordHenry Ford ( à Dearborn, Michigan, États-Unis – † , Dearborn) est un industriel de la première moitié du XXe siècle et le fondateur du constructeur automobile Ford. Son nom est notamment attaché au fordisme, une méthode industrielle alliant un mode de production en série basé sur le principe de ligne d’assemblage et un modèle économique ayant recourt à des salaires élevés. La mise en place de cette méthode au début des années 1910 révolutionne l’industrie américaine en favorisant une consommation de masse et lui permet de produire à plus de 15 millions d’exemplaire la Ford T ; il devient alors l’une des personnes les plus riches et les plus connues au monde. Ford a une vision globale de son action : il voit dans la consommation la clé de la paix. Son important engagement à réduire les coûts aboutit à de nombreuses innovations techniques mais également commerciales ; il met ainsi en place tout un système de franchises qui installe une concession dans toutes les villes en Amérique du Nord et dans les grandes villes des six continents. La Fondation Ford hérite de la majeure partie de la fortune de Ford, mais l’industriel veille néanmoins à ce que sa famille en conserve le contrôle de façon permanente. D’ailleurs, il assumera très longtemps le poste de président de la Ford Motor Company. Le diplôme de docteur en ingénierie lui est délivré par l’université du Michigan et le collège de l’État du Michigan et il reçoit par ailleurs un LL.D. honoraire de l’université Colgate. En collaboration avec Samuel Crowther, il écrit My Life, and Work (1922), Today and Tomorrow (1926) et Moving Forward (1930) qui décrivent le développement de son entreprise et expose ses théories sociales et industrielles. Son nom est également associé au livre The International Jew ainsi qu’au journal The Dearborn Independent, ce qui lui vaudra de nombreuses controverses concernant son antisémitisme présumé et ses liens avec le régime nazi. |

Rover (automobile) Rover était un constructeur automobile britannique actif entre 1904 et sa faillite en 2005. D'abord fabricant de cycles à la fin du XIXe siècle, l'entreprise se spécialise dans les automobiles haut-de-gamme dès le début du XXe siècle, segment dans lequel elle parvient à s'imposer au cours des années 1930. Au lendemain de la Seconde Guerre mondiale, Rover expérimente la propulsion à gaz et, tout en continuant à proposer des berlines de standing, s'impose comme un constructeur de premier plan de véhicules tout-terrains, avec les Land et Range Rover. La qualité de ses produits, comme leur performance, était reconnue à tel point que son premier modèle d'après-guerre essayé par le magazine Road & Track en 1952 a été décrit comme la meilleure automobile de l'époque, à l'exception d'une Rolls-Royce. Constructeur indépendant jusqu'en 1966, Rover est alors acheté par Leyland Motors qui formera le futur groupe British Leyland, plus tard Rover Group. Rover, amputé des véhicules Land Rover depuis 1978, est cédé en 1994 avec l'ensemble des marques du groupe au constructeur allemand BMW qui se sépare en mars 2000 de nombre de ses autres filiales. Rover est alors revendu au profit d'investisseurs indépendants qui n'arriveront pas à sauver l'entreprise de la faillite, prononcée en avril 2005. Les droits d'utilisation de la marque appartiennent depuis 2008 au constructeur Jaguar Land Rover, propriété du groupe automobile indien Tata, qui n'en fait aucun usage. |

GAZ (entreprise) OAO GAZ est un constructeur automobile russe. L'entreprise doit son nom à la ville de Gorki, aujourd'hui rebaptisée Nijni Novgorod (son nom d'origine), dans laquelle est implantée la majeure partie de ses centres de production. Le logo de la marque est un cerf, animal représenté sur les armoiries de la ville. Second constructeur automobile national après AvtoVAZ (Lada), GAZ reste un constructeur généraliste de petite taille à l'échelle mondiale. Il se classe selon l'Organisation internationale des constructeurs automobiles (OICA) au 29e rang mondial en 2006, derrière le chinois Harbin, et devant le suédois AB Volvo. Sa part de marché mondial est de 0,35 %, tandis que son compatriote AvtoVAZ en détient 1,12 %. Sur le marché russe, GAZ est le 1er constructeur de camions devant KamAZ, il est également leader pour la production de bus. C'est le 2e constructeur russe de véhicules de tourisme après AvtoVAZ. C'est également un fabricant important de gros moteurs diesel destinés en partie aux autres constructeurs russes et de véhicules militaires légers. Depuis quelques années, les véhicules utilitaires sont devenus le produit phare du constructeur. Dans le domaine des voitures de tourisme, GAZ produit, selon les standards internationaux, des véhicules de moyenne gamme. En s'associant avec des fabricants étrangers en particulier Chrysler, il tente de se maintenir sur ce segment de marché, devenu très concurrentiel avec l'implantation des grands groupes automobiles mondiaux en Russie et l'importation de voitures d'occasion venus d'Europe de l'Ouest et du Japon. Sa production de camions et de bus bénéficie d'une bonne réputation, en particulier sur le plan de la robustesse et de la fiabilité, ce qui n'est pas le cas de ses voitures. |

Ferrari (entreprise) Ferrari est un constructeur automobile italien installé à Maranello, en Italie. Fondé par Enzo Ferrari en 1947, il est considéré comme « la plus fameuse des marques de l'histoire de l'automobile ». Constructeur en série de sportives de prestige, Ferrari s'est rapidement imposé comme une référence automobile, aussi bien techniquement qu'esthétiquement. L'histoire de Ferrari est indissociable de celle de la Scuderia Ferrari, écurie automobile évoluant en Sport-Prototypes tout comme en Grand Tourisme — et plus tard en Formule 1 — depuis 1929, au sein de laquelle le constructeur a construit ses plus grands succès. Forte de son expérience en compétition, la marque au « cheval cabré » (« cavallino rampante ») y puise les techniques équipant ses modèles de série, comme en attestent les Ferrari 288 GTO, F50 ou encore Enzo, modèles aux performances exceptionnelles. De la 166 MM, première automobile d'Enzo Ferrari portant son nom, à la plus récente 458 Italia, Ferrari suscite toujours une « fascination irrésistible ». Enzo Ferrari aimait d'ailleurs décrire une automobile Ferrari comme l'« incarnation d'une belle mécanique pour les hommes qui ont le désir de se récompenser eux-mêmes, de réaliser un rêve et d'insuffler pendant longtemps encore à leur vie le feu de la passion juvénile ». |

Histoire de l'automobile L’histoire de l’automobile rend compte de la naissance et de l’évolution de l’automobile, invention technologique majeure qui a considérablement modifié les sociétés de nombreux pays au cours du XXe siècle. Elle prend naissance au XIXe siècle lorsque la technique fait la part belle à la vapeur comme source d’énergie pour ensuite s’orienter massivement vers le pétrole et le moteur à explosion. L’automobile s’est progressivement imposée dans les pays développés comme le principal mode de transport pour la circulation des individus et des marchandises. Son industrie a été l’un des secteurs les plus importants et les plus influents depuis la fin de la Seconde Guerre mondiale et son essor mondial en a été spectaculaire. 250 000 automobiles sont dénombrées en 1907, 500 000 en 1914 avec l’apparition de la Ford T et 50 millions avant la Seconde Guerre mondiale. Le parc automobile triple pendant les Trente Glorieuses et atteint les 300 millions de véhicules en 1975. En 2007, la production annuelle mondiale de voitures passe le cap des 70 millions d’unités, et on estime que le parc pourrait dépasser le milliard en 2010… |

Cité des sciences et de l'industrie La Cité des sciences et de l'industrie est un établissement spécialisé dans la diffusion de la culture scientifique et technique. Créée à l'initiative du président Giscard d'Estaing, elle a pour mission de diffuser à un large public, notamment aux enfants et aux adolescents, les connaissances scientifiques et techniques, ainsi que de susciter l'intérêt des citoyens pour les enjeux de société liés à la science, à la recherche et à l'industrie. Elle est localisée 30 avenue Corentin-Cariou. La Cité est située dans le parc de la Villette au niveau de la porte de la Villette, dans le XIXe arrondissement de Paris, en France. Elle est au cœur d'un dispositif visant à valoriser la culture scientifique et technique : les Centres de culture scientifique, technique et industrielle (CCSTI). Avec la Cité de la musique et Le Conservatoire national supérieur de musique et de danse de Paris, elle fait partie du parc de la Villette. Le projet de réhabilitation des abattoirs, qui a pour vocation de les transformer en musée des sciences et techniques est confié le à Adrien Fainsilber. Complément du Palais de la découverte situé au Grand Palais, la Cité des sciences et de l'industrie ouvre ses portes le , inaugurée par François Mitterrand à l'occasion de la rencontre entre la sonde astronomique Giotto et la Comète de Halley. En 2009, la Cité des sciences et le Palais de la découverte sont regroupés dans un établissement commun, au statut d’EPIC |

Histoire du procédé Haber-Bosch L'histoire du procédé Haber-Bosch débute avec l'invention du procédé de chimie homonyme à l'aube du XXe siècle. Le procédé Haber-Bosch permet de fixer, de façon économique, le diazote atmosphérique sous forme d'ammoniac, lequel permet à son tour la synthèse de différents explosifs et engrais azotés. À ce double titre, du point de vue démographique, c'est probablement le plus important procédé industriel jamais mis au point durant le XXe siècle. Bien avant le début de la révolution industrielle, les agriculteurs qui « engraissent la terre » de différentes façons, savent les bénéfices d'un apport de nutriments essentiels à la croissance des plantes. Les travaux de Justus von Liebig permettent, dans les années 1840, d'identifier l'importance de l'apport en azote à cette fin. Par ailleurs, ce même composé chimique pouvait déjà être transformé en acide nitrique, précurseur de la poudre à canon et de puissants explosifs tel que le TNT et la nitroglycérine. Cependant, s'il est alors connu que l'azote constitue une part dominante de l'atmosphère terrestre, la chimie inorganique n'a pas encore établi de procédé pour le fixer. Ainsi, lorsqu'en 1909 le chimiste allemand Fritz Haber parvient à fixer l'azote atmosphérique en laboratoire, sa découverte présente à la fois un intérêt militaire, économique et agricole. Aussi n'est-il pas surprenant qu'en 1913, à peine cinq ans plus tard, une équipe de recherche de la société BASF dirigée par Carl Bosch mette au point la première application industrielle des travaux d'Haber : le procédé Haber-Bosch. Ce procédé servira de modèle, à la fois théorique et pratique, à tout un pan de la chimie industrielle moderne, la chimie à haute pression. La production industrielle d'ammoniac prolonge la Première Guerre mondiale en fournissant à l'Allemagne le précurseur de la poudre à canon et d'explosifs nécessaires à son effort de guerre, alors même qu'elle n'a plus accès aux ressources azotées traditionnelles, principalement exploitées en Amérique du Sud. Durant l'entre-deux-guerres, la synthèse, à moindre coût, d'ammoniac à partir du réservoir quasiment inépuisable que constitue l'azote atmosphérique contribue au développement de l'agriculture intensive et soutient la croissance démographique mondiale. Lors de la Seconde Guerre mondiale, les efforts d'industrialisation du procédé Haber profitent largement au procédé Bergius, lequel permet à la société IG Farben de réaliser la synthèse de carburant pour le compte de l'Allemagne nazie, réduisant d'autant ses importations pétrolières... |

Histoire de la production de l'acier L’histoire de la production de l’acier, comme la plupart des histoires de découvertes et progrès techniques, n’est pas linéaire. On trouve des aciers à divers endroits de la planète au cours de l’histoire. Certaines innovations apparaissent sans se répandre : l’Europe découvre l’utilisation de la houille 1 000 ans après la Chine, les Arabes ne connaissant pas ce combustible. D’autres se diffusent différemment : l’adoption de l’énergie hydraulique permet au haut fourneau d’être réinventé partout où le minerai de fer s’y avère compatible. Un inventaire des techniques commence avec la Renaissance, dont l’analyse se poursuit par des méthodes scientifiques jusqu’à la fin du XVIIIe siècle. Ces techniques, qui restent marquées par les contraintes locales et la transmission du savoir-faire, persisteront jusque dans la seconde moitié du XIXe siècle. C’est, en effet, à cette époque qu’apparaissent les innovations les plus marquantes. Toutes sont liées à la mise au point du procédé indirect : le couple constitué par le haut fourneau et le convertisseur fonde la sidérurgie moderne… |

Procédé Bessemer Le procédé Bessemer est un procédé d'affinage de la fonte brute, aujourd’hui disparu, ayant servi à fabriquer de l'acier peu coûteux. Ce procédé porte le nom de son inventeur, Henry Bessemer, qui le brevette en 1855 et le perfectionne avec la Henry Bessemer and Company, société implantée à Sheffield, ville du Nord de l'Angleterre. Le procédé consiste à oxyder avec de l'air les éléments chimiques indésirables contenus dans la fonte pour en obtenir du fer ou de l'acier. L'originalité du procédé consiste à exploiter la chaleur dégagée par les réactions chimiques pour maintenir la masse de métal en fusion. Après l'amélioration de Thomas (procédé Thomas ou « Bessemer basique »), le convertisseur devient un des moteurs de la révolution industrielle. Avec la mise au point, au début du XXe siècle, de la liquéfaction des gaz, l'utilisation d'oxygène pur devient économique. Le procédé Bessemer est alors abandonné dans le milieu des années 1960 : même si l'allure générale du convertisseur est conservée, les performances et la conduite des convertisseurs modernes à l'oxygène ont peu de rapport avec celui de Bessemer. |

Procédé Thomas Le procédé Thomas ou procédé Thomas-Gilchrist est un procédé historique d'affinage de la fonte brute, dérivé du convertisseur Bessemer. Il porte le nom de ses inventeurs qui le brevettent en 1877 : Sidney Gilchrist Thomas et son cousin Percy Carlyle Gilchrist. En permettant l'exploitation du minerai de fer phosphoreux, le plus abondant, ce procédé a provoqué l'expansion rapide de la sidérurgie hors du Royaume-Uni et des États-Unis. Le procédé diffère essentiellement de celui de Bessemer par le revêtement réfractaire du convertisseur. Celui-ci, en étant constitué de dolomie cuite avec du goudron, est basique, alors que celui de Bessemer, constitué de sable damé, est acide. Le phosphore, en migrant du fer vers les scories, permet à la fois l'obtention d'un métal de qualité satisfaisante, et de phosphates recherchés comme engrais. Après avoir notamment favorisé la croissance spectaculaire de la sidérurgie lorraine, le procédé s'efface progressivement devant le convertisseur Siemens-Martin avant de disparaître vers le milieu des années 1960 : avec la mise au point de la liquéfaction des gaz, l'utilisation d'oxygène pur devient économique. Même si les convertisseurs modernes à l'oxygène pur fonctionnent tous en milieu basique, leurs performances comme leur conduite n'ont que peu de rapport avec celles de leur ancêtre.

|

Puddlage Le puddlage est un ancien procédé d'affinage de la fonte consistant à la décarburer dans un four à l'aide de scories oxydantes pour obtenir du fer puddlé à partir de fonte. Le mot puddlage vient du verbe anglais to puddle qui signifie « brasser ». La méthode est mise au point par Henry Cort en 1784, puis significativement améliorée par Samuel Baldwin Rogers et Joseph Hall au XIXe siècle. La fonte est chauffée à très haute température dans un four à réverbère. Le puddleur, l'ouvrier chargé de l'opération, active la réaction en brassant cette fonte à l'aide d'un long crochet appelé « ringard ». Une fois suffisamment affinée, la loupe est extraite du four, pour être cinglée par martelage ou laminage, puis est forgée en barres. Le puddlage permet la fabrication en grande quantité de fer, aux caractéristiques supérieures à celles de la fonte. Les arches de la gare de l'Est et la tour Eiffel à Paris sont ainsi réalisées en fer puddlé produit par la Société des Aciéries de Pompey. Après avoir été largement employé tout au long du XIXe siècle, le fer puddlé s'efface progressivement devant l'acier, plus compétitif et plus performant dès que les convertisseurs sont mis au point. |

Mine de sel de Khewra La mine de sel de Khewra, située à Khewra dans le Pendjab pakistanais, est la plus importante source de sel gemme du Pakistan au début du XXIe siècle, produisant en moyenne plus de 350 000 tonnes par an. Découverte par les troupes d'Alexandre le Grand au IVe siècle av. J.-C., son exploitation commerciale ne commence qu'avec l'Empire moghol, plusieurs siècles plus tard. À partir de 1872, pendant l'occupation britannique, plusieurs modifications sont apportées dans le but d'augmenter sa production. Elle revient au gouvernement pakistanais après la partition des Indes en 1947. En 2012, la société Pakistan Mineral Development Corporation exploite la mine, dont les réserves exploitables prouvées sont de 82 millions de tonnes minimum. Cette mine est aussi une importante destination touristique, qui attire plus de 40 000 visiteurs chaque année. |

Usine textile et chimique de Saint-Maurice-de-Beynost L'usine textile et chimique Toray de Saint-Maurice-de-Beynost, dans sa forme actuelle usine Toray de Saint-Maurice-de-Beynost, est une usine fondée en 1929 à Saint-Maurice-de-Beynost, dans le département de l'Ain. Elle constituait originellement la seconde usine de la Société lyonnaise de soie artificielle (SLSA), qui devient rapidement la Société lyonnaise de textiles (SLT) puis le Comptoir des textiles artificiels (CTA). En 1959, l'usine est reprise et reconvertie en production chimique (papier film) par La Cellophane. Cette dernière passe par la suite sous le contrôle de Rhône-Poulenc puis de Toray Films Europe, depuis 1996. La construction puis la production effective de l'usine, à la fin des années 1920, a pour conséquence un fort afflux de main-d'œuvre à Saint-Maurice-de-Beynost ; la population quintuple en cinq ans, passant d'environ 300 habitants en 1926 à plus de 1 500 en 1931. La présence de l'usine a eu une forte influence sur la ville, tant au niveau de l'habitat qu'au niveau de la vie sociale. Dans les années 2010, l'usine reste le principal employeur de Saint-Maurice-de-Beynost, avec près de 500 employés. |

Alstom Alstom, anciennement GEC Alsthom, originellement Alsthom, est un groupe industriel français spécialisé dans les infrastructures d'énergie et de transport, présent dans deux grands secteurs : la construction ferroviaire et la production d'énergie. Son offre inclut à la fois les systèmes, les équipements et les services. Son chiffre d'affaires, 13,5 milliards d'euros en 2005-2006, est réalisé à près de 90 % hors de France. Le groupe emploie environ 60 000 personnes dans 70 pays. Certains des produits d'Alstom sont bien connus : TGV, Queen Mary 2 (activité dorénavant vendue) ; d'autres, plus discrets, sont tout aussi innovants (APS). Le groupe revendique des positions de numéro un mondial dans les centrales électriques clés en main, les turbines et alternateurs hydroélectriques, le service pour les sociétés d’électricité, les systèmes antipollution pour les centrales électriques, notamment à charbon, les trains à très grande vitesse, les trains à grande vitesse, les trains pendulaires, les systèmes de véhicules légers sur rail et les tramways, les trains de banlieue et régionaux, les services, la signalisation et les systèmes ferroviaires. Lire l'article |

BP (compagnie pétrolière) La société BP, anciennement nommée British Petroleum puis BP Amoco, est une compagnie britannique de recherche, d'extraction, de raffinage et de vente de pétrole fondée en 1909. Après sa fusion avec Amoco, Atlantic Richfield (Arco) et Burmah Castrol, elle est devenue la plus grande société du Royaume-Uni et la troisième compagnie pétrolière mondiale. La division BP de Londres est évaluée à environ 50 milliards de USD (environ 39 milliards d'euros). Internationalement, BP est présente dans plus de 100 pays et emploie environ 80 000 personnes. À la fois par responsabilité sociale et pour garantir sa pérennité, la société investit depuis quelques années dans l'énergie solaire. Le choix du slogan de la société BP, « Beyond Petroleum » (Au-Delà Du Pétrole), serait dû à l'imminence du pic pétrolier. Il peut également être dû à l'action du groupe d'actionnaires militants Sane BP (dont Greenpeace fait partie), qui propose des résolutions environnementales depuis 1999 à chaque assemblée générale. |

André Citroën André Citroën (André Gustave Citroën), né le à Paris et mort le , est un ingénieur polytechnicien français, pionnier de l'industrie automobile, fondateur de l'empire industriel automobile Citroën en 1919. Il est une des figures les plus importantes de l’industrie automobile. Son œuvre dépasse les frontières françaises tant les méthodes de production et de marketing à grande échelle qu'il introduisit, ont révolutionnées le domaine. L’Amérique où s’invente la production moderne de l’automobile est devenue la référence d’André Citroën. Il désire être le Henry Ford européen, appliquant les méthodes du fordisme additionné à l’exigence et l’innovation technologiques, et de construire une voiture populaire pour mettre l’automobile à la portée du plus grand nombre. André Citroën ne s'est pas fait connaitre comme ingénieur automobile, mais en tant qu'industriel. Sa gestion de l'entreprise et son charisme plus que son génie de l'invention lui ont permis de s'entourer de grand noms et talents de l'époque. Lire l’article |

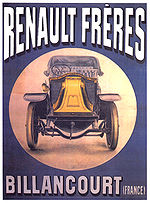

Louis Renault (industriel) Louis Renault (15 février 1877 à Paris - 24 octobre 1944 à Paris) est un inventeur français, pilote de course et chef d'entreprise pionnier fondateur emblématique de l'industrie automobile française avec l'empire industriel Renault. Il naît le 15 février 1877 à Paris dans une famille bourgeoise parisienne dont il en est le quatrième enfant sur cinq (deux sœurs et deux frères). Son père, Alfred Renault a construit une solide fortune dans le commerce de tissus et des boutons et sa mère Louise est fille de commerçants aisés. Lire l'article |

Harley-Davidson Harley-Davidson est un fabricant de motocyclettes basé à Milwaukee (Wisconsin), États-Unis. L'entreprise a été fondée en 1903. Ces motos ont un style, un caractère moteur et une sonorité particulière qui suscitent la fidélité chez les clients de la marque. Les motards qui ne participent pas à ce culte les trouvent dépassées car elles ont souvent un look de machine de collection mais elles sont bien plus modernes qu'on ne le pense. En 2004, l'entreprise employait environ 9 000 employés pour un chiffre d'affaires de 5,015 millions de dollars américains. Lire l'article |

Pirelli Pirelli est un fabricant italien de pneumatiques, exerçant quatre grandes activités : les pneumatiques (5e producteur mondial), les câbles et systèmes pour l'énergie électrique (1er producteur mondial), les câbles et systèmes pour les télécommunications (4e producteur mondial), l'immobilier (1er en Italie, activité réalisée par la filiale Pirelli & C. Real Estate, contrôlée à 61,1 %), et présent industriellement dans 25 pays. Le chiffre d'affaires du groupe est d'environ 6 milliards d'euros (2003) et l'effectif employé de 36 000 salariés. Le capital est très dispersé, avec une présence à hauteur de 15 % d'investisseurs institutionnels italiens. La société fut créée en 1872 à Milan par un jeune ingénieur de 24 ans : Giovanni Battista Pirelli. |

Hydro-Québec Hydro-Québec est une société d'État québécoise fondée en 1944. Son unique actionnaire est le gouvernement du Québec. La société, qui a son siège social à Montréal, est responsable de la production, du transport et de la distribution de l'électricité au Québec. Avec ses 62 centrales hydroélectriques, Hydro-Québec constitue le principal producteur d'électricité au Canada et le plus grand producteur mondial d'hydroélectricité. La puissance installée de ses installations s'établit à 36 643 mégawatts (MW) et elle comptait 4,2 millions de clients en 2014. Les grands développements hydroélectriques menés sans interruption pendant un demi-siècle — les centrales de Bersimis, l'expansion de la centrale de Beauharnois, Carillon, Manic-Outardes, Churchill Falls et le gigantesque projet de la Baie-James — ont permis au Québec de réduire sa dépendance à l'égard des combustibles fossiles. En 2010, l'électricité constituait la principale source d'énergie primaire consommée au Québec et représentait 39,3 % du bilan énergétique québécois. Cependant, la construction et l'exploitation de ces aménagements ont eu des conséquences sur l'environnement nordique. Elles ont aussi eu un impact sur les populations autochtones vivant dans le Nord-du-Québec, qui ont vigoureusement contesté les développements hydroélectriques de l'État québécois. Depuis sa fondation, Hydro-Québec joue un rôle déterminant dans le développement économique du Québec, par la taille et la fréquence de ses investissements, par le développement d'une expertise reconnue, notamment dans le domaine du génie-conseil, de la gérance de grands projets d'infrastructures et du transport de l'électricité, ainsi que par sa capacité à produire une grande quantité d'électricité à bas prix. L'augmentation des coûts de l'énergie au cours des années 2000, les bas taux d'intérêt et l'émergence d'un consensus international sur la question des changements climatiques ont eu un impact positif sur les résultats financiers d'Hydro-Québec. Entre 2010 et 2014, l'entreprise a versé des dividendes de 9,2 milliards de dollars canadiens au gouvernement du Québec tout en garantissant aux Québécois des tarifs d'électricité qui figurent parmi les plus bas en Amérique du Nord. |